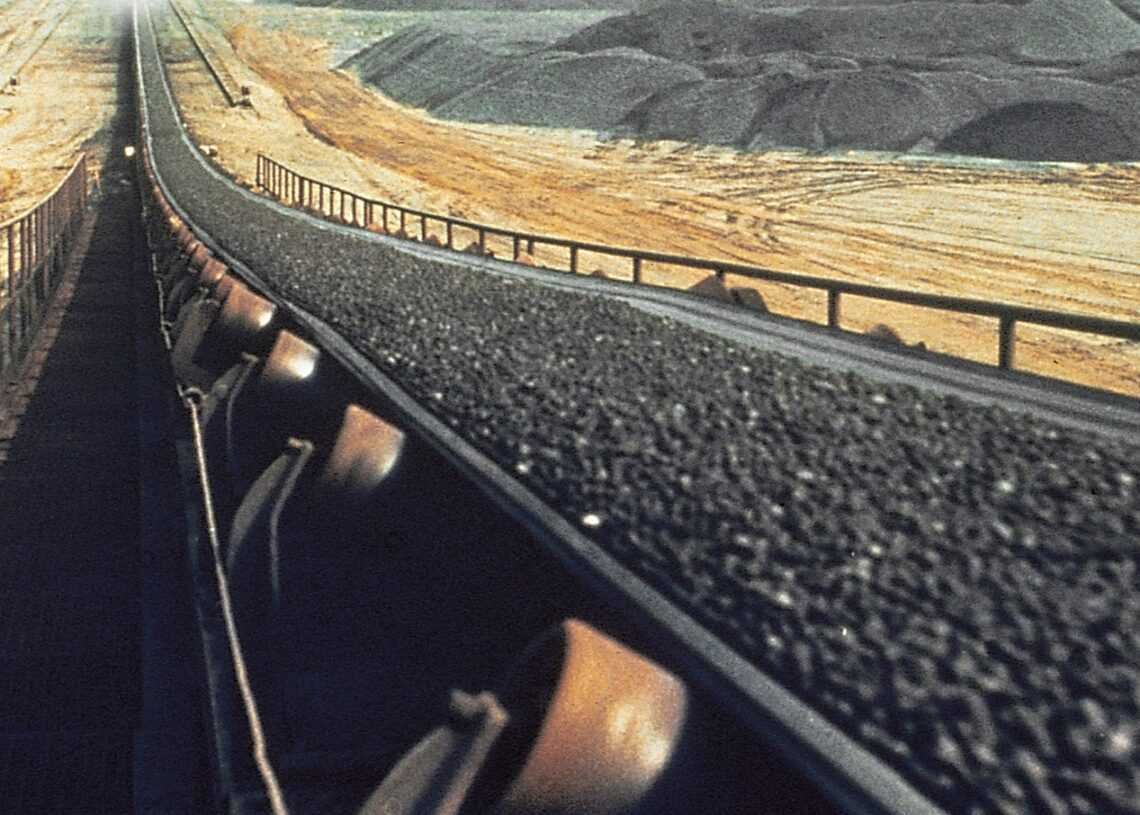

Hay varias intervenciones que hacer para mejorar la eficiencia energética en la minería y la industria de procesamiento de minerales respecto de cómo se lo ha venido realizando hasta ahora, si lo que se pretende es satisfacer la demanda en términos de energía y costos; por ejemplo, enfocarse en el diseño del circuito de trituración y emplear soluciones integradas tipo IPCC (In Pit Crushing and Conveying, en inglés), con equipos diseñados para llevar a cabo la trituración del mineral en el pozo o pit, de tal manera que se reduzcan los costos del acarreo interno por camión hasta una planta de procesamiento, siendo esta etapa básicamente reemplazada por sistemas de cintas transportadoras.

LA INVERSIÓN CORRECTA

El proceso de trituración, que incluye tanto trituración como molienda, es uno de los procesos más intensivos en energía del mundo industrial. La trituración utiliza al menos un 3% de la producción total global de energía eléctrica y representa, en promedio, más del 50% del consumo de energía de una mina y el 10% del costo total de producción.

Las minas, rara vez, tienen control sobre el costo de energía, por lo que es vital que los procesos de trituración cumplan con los objetivos del proceso mientras consumen la menor cantidad posible. La eficiencia energética es uno de los pilares del diseño del circuito de trituración. Ignorar esto puede ser la diferencia entre una operación rentable y una pérdida de dinero.

No hay un diseño “mágico” que sea el mejor para todos los circuitos. Generalmente, para esto se considera un número de configuraciones alternativas de circuitos en las etapas iniciales. El trabajo integral de caracterización del mineral en muestras compuestas y de variabilidad es clave para determinar el diseño correcto del circuito de trituración.

En aplicaciones de roca dura, el diseñador puede preferir un diseño que incorpore más aplastamiento ascendente de un circuito de HPGR para la eficiencia energética. En los casos donde hay mucha arcilla o humedad presentes, un molino AG o SAG puede ser apropiado. Para escenarios de rendimiento más pequeño, un triturador de tres etapas más un molino de varilla y, además, un Vertimill, puede convertirse en lo más sensato.

Todo dependerá de las características del mineral y de los requerimientos de la planta. Es muy importante pensar acerca de los pros y contras de cada opción; contemplar, en especial, los tipos de minerales que serán procesados, la ubicación, las consideraciones ambientales y el tamaño de la operación.

¿MÁS GRANDE ES MEJOR?

Algunos diseñadores prefieren tener dos molinos más pequeños en vez de uno más grande. El razonamiento es que cuando uno se daña, el otro continúa funcionando y, entonces, se puede mantener un rendimiento del 50% o más de la planta. Sin embargo, tener una gran pieza de equipo significa un gran ahorro de costos en cada fase de la operación: menos costos civiles y estructurales (concreto y acero); y menos transportadores, contenedores, chutes y equipos de manejo de materiales. En esencia, menos piezas móviles y mantenimiento en general. Esta es la razón inicial por la cual los molinos SAG (semiautógenos, que reducen el material directamente al tamaño final) comenzaron a volverse tan populares.

La tendencia durante los últimos 30/40 años ha sido tener equipos cada vez más grandes, pero esta no siempre fue la elección más eficiente. Como regla general, mientras más grande sea el ratio de reducción que el dispositivo de trituración deba alcanzar, menos eficiente será.

Las máquinas de trituración pueden ser mucho más eficientes energéticamente si apuntan a un rango de tamaño más pequeño, es decir, de F80 a P80. Por consiguiente, un circuito realmente eficiente puede significar tres etapas de molienda en lugar de solamente dos, y cada etapa puede ser ligeramente más pequeña y eficiente que una grande: por ejemplo, un molino SAG (o HRC) seguido de un molino de bolas y un Vertimill (molino vertical) terciario.

Estas opciones deben ser al menos consideradas en la etapa de prefactibilidad para ver si el ahorro de energía supera el costo de una etapa adicional de trituración.

EL CONSUMO DE COMBUSTIBLE

Por fin, como los transportadores por lo general son energéticamente mucho más eficientes que los camiones, el IPCC y las reducciones en el consumo de combustible resultan ser una parte integral en la eficiencia de la trituración. Entonces, combinar IPCC y clasificación del mineral grueso, por ejemplo, al rechazar el desecho de roca después de la trituración secundario en el foso, puede cambiar el juego: no solo existe el beneficio de reducción del consumo de energía en los molinos, sino que el costo de transportar material fuera del pozo reduce proporcionalmente a la cantidad de material rechazado.

Los sistemas de transporte, en general, se conocen por ser menos flexibles que los camiones de acarreos y, en muchos casos, existe el riesgo de que, si un transportador se detiene, toda la operación se frene. Pero “estas inquietudes se están abordando continuamente con sistemas más flexibles, monitoreo remoto y cambios más fáciles de partes mientras operan”, explica el Distributor Business Manager de Metso y encargado del Servicio Técnico y repuestos para América del Sur y Central de Metos Outotec, Federico Villalba.