NICOLÁS BAL

Un pavimento intertrabado urbano cuenta con una ventaja preponderante: es un sistema desarrollado especialmente para ciudades. Y aunque parezca un paralelismo más bien futbolero, significa que da “revancha”. Si falla la base y algún otro elemento en forma puntual, eso implica que se puede reparar rápidamente en seco y, en especial, permite su inmediata liberación al tránsito. Esto se evidencia cuando se compara el bacheo y reparación con respecto a los pavimentos asfalticos o de hormigón macizo colado in situ.

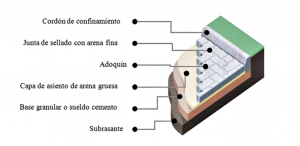

En la Argentina existen tres tipos de pavimentos urbanos: el asfaltico –o, también, denominado “concreto asfaltico”–, el de hormigón macizo colado in situ y el intertrabado, compuesto por una capa de rodadura de adoquines de hormigón vibrocomprimidos asentados sobre una cama de asiento de arena gruesa y con sus juntas verticales rellenas con arena fina seca.

“Un intertrabado, si bien se compone de elementos de hormigón, no se comporta como una losa, puesto que sus deformaciones y tensiones son similares a las que se generan en un pavimento de asfalto”, explica el ingeniero civil Timoteo Gordillo, DT y operativo de la Asociación Argentina del Bloque de Hormigón.

Los dos elementos constitutivos de un pavimento intertrabado son el paquete estructural y los cordones de confinamiento. “De la misma manera que los pavimentos de asfalto tienen una base o una base con una subbase de espesores menores que los necesarios para los primeros”, agrega Gordillo.

¿Cuáles son los componentes de un pavimento intertrabado de adoquines de hormigón?

La subrasante, que es el terreno natural que adecuadamente compactado soportará el peso del resto de las capas superiores; la base, el principal elemento portante de la estructura, situada sobre la subbase, que puede ser una capa individual o un conjunto de capas de suelo granular seleccionado y compactado o estabilizado con cal o cemento (en casos de tránsito muy pesado, hasta puede ser de hormigón pobre);y la subbase, también compuesta de material granular seleccionado compactado que apoya directamente sobre la subrasante.

¿Qué otros componentes forman parte de este tipo de pavimentos?

La cama de asiento, una base de apoyo de los adoquines destinada a absorber sus diferencias de espesor que se deben a la tolerancia de fabricación, de manera que, una vez estos compactados, se obtenga una superficie homogénea y nivelada. Y, finalmente, los adoquines, que son elementos prefabricados de hormigón cuyas caras superiores expuestas al tránsito, una vez colocados sobre la cama de asiento y sus juntas selladas y finalmente compactados, forman la capa de rodadura de la superficie pavimentada.

¿Cómo se colocan los adoquines?

En seco, sin ningún tipo de aglomerante sobre una capa de asiento de arena gruesa y sus juntas verticales selladas con arena fina. Para lograr que todas las piezas estén en un mismo plano, se pasa una placa vibrocompactadora dos veces en sentido X e Y de forma solapada (largo y ancho de la calle): la primera, luego de ser colocados los adoquines y sus cortes en contra de los cordones de confinamiento; y la segunda, cuando se barre la arena fina de sellado. Los cordones de confinamiento son una parte fundamental del sistema y pueden ser de hormigón colado insitu o premoldeados en planta.

¿Y respecto del sistema de transmisión de cargas y resultantes de equilibrio?

Un intertrabado se comporta en forma muy similar a uno flexible o asfáltico, es decir, que las deformaciones de la base y/o subbase permanecen sin recuperarse elásticamente, lo que genera un ahuellamiento similar en ambos casos. Esto ha sido fehacientemente demostrado mediante el uso de un simulador de vehículo pesado (SVP) sometiendo al tramo bajo estudio a cientos de miles de pasadas de un eje equivalente de 8 toneladas. Por comportarse como un pavimento asfáltico, uno de los métodos de cálculo de los espesores se basa en “American Association of StateHighway and Transportation Officials (AASHTO) 1986 and 1993 ‘Guide for Design of Pavement Structures’”, modificado y adaptado para pavimentos intertrabados.

¿Las cargas de transito son transmitidas verticalmente hacia la subrasante, en donde se genera un esfuerzo de corte que debe ser resistido por esta?

Sí, y acá es cuando juegan un papel fundamental los cordones de confinamiento, los que permiten contar con una calzada abovedada, que posibilita descomponerlos esfuerzos verticales en empujes horizontales que son resistidos por dichos cordones. Esto disminuye, por lo tanto, el esfuerzo de corte final vertical sobre la subrasante. El elemento fundamental, junto con los cordones de confinamiento, para que un intertrabado se comporte adecuadamente a lo largo de su vida útil (siempre que hayan sido correctamente diseñados y calculados los espesores de las diferentes capas) es la rigidez de la base. Sin una buena base no hay pavimento, tal como sucede también en el caso del resto de los pavimentos.

¿Cómo es el mecanismo de trabazón, que avala ese tipo de comportamiento frente a la carga de tránsito?

El patrón de colocación tiene una incidencia en el comportamiento elástico del paquete estructural cuando se lo somete al ensayo de pasadas de un vehículo pesado (simulación de un vehículo pesado). Estos estudios, realizados inicialmente en Australia por el profesor Brian Shackel, demostraron que el patrón de colocación de los adoquines rectangulares rectos o rectangulares angulados, colocados en “espina de pescado”, son los que transmiten menores esfuerzos de corte al cimiento o fundación del paquete estructural (subrasante).

¿Fue el mismo profesor Shackel quien demostró cómo es el mecanismo de trabazón entre varias piezas contiguas?

Claro. Este mecanismo se ve reflejado en un efecto de “acuñamiento” de las piezas frente a la acción del paso de los neumáticos y una resistencia muy elevada al giro de estos, debido que a la fricción generada en las juntas rellenas con arena se suma la resistencia de forma y geometría de los adoquines.

Respecto del paquete estructural, ¿cuáles son las diferentes alternativas, factores de desempeño?, ¿cómo se comparan con los sistemas tradicionales?

Las tres alternativas se comparan en función de la rigidez de la capa de rodadura propiamente dicha y la del paquete estructural en su conjunto. Cuanto mayor sea esa rigidez, menor será la deformación de las capas inferiores.

¿Hay diferencia en un paquete estructural de intertrabado con respecto de un pavimento flexible, asfáltico o rígido o de hormigón colado in situ?

Según estudios realizados en diferentes partes del mundo, la rigidez de una intertrabado compuesto por una cama de arena de asiento de 3 cm y un adoquín modelo Holanda o Unistone de 8 cm de espesor, luego de compactados, tienen un coeficiente de rigidez 1,1 veces superior a un pavimento de concreto asfáltico de 10 cm de espesor (mezcla de agregados y asfalto) y similar a una losa de hormigón de 15 cm colada insitu.

¿Cuáles son los patrones de colocación de los adoquines y su comportamiento estructural?

El más recomendado es el denominado “espina de pescado” cuando se trata de tránsito vehicular liviano más pesado. Para transito liviano o peatonal, cualquier otro es apto.

¿Qué requisitos implica la norma IRAM 11656y qué ensayos de laboratorio se llevaron a cabo para determinar el nivel mínimo de la calidad de los adoquines que van a conformar la capa de rodadura?

Los ensayos para determinar los requisitos mínimos de calidad de un adoquín de hormigón para pavimento intertrabado son la “tolerancia en las medidas”, la “absorción de agua”, la “resistencia a la flexotracción” y la “resistencia a la abrasión”. En el sitio web de la Asociación Argentina del Bloque de Hormigón hay un listado actualizado de socios cuyos adoquines están certificados en función de los resultados de los informes de un reconocido laboratorio.

Gracias a las distintas aplicaciones del pavimento intertrabado de adoquines de hormigón se pueden ejecutar obras como: terminales de contenedores en puertos, plataformas y caminos internos en fábricas, veredas y calles urbanas en ciudades y comunas, plataformas en terminales de colectivos, caminos internos en parques y paseos públicos y privados, playas de estacionamiento vehicular liviano y pesado, calles internas en residencias y condominios, bicisendas y senderos para runners, instalaciones deportivas (como caminos internos en campos de golf), estaciones de servicio, carriles de giro en avenidas urbanas, rutas secundarias y colectoras viales, pavimentos permeables (en 2021, se contará con la IRAM 11655), entre otras utilidades.

En la Argentina, así las cosas, el pavimento intertrabado se va imponiendo a un ritmo sostenido por una sencilla razón: es fácil de construir, ocupa mucha mano de obra a menor precio, cuenta con una alta reparabilidad e inmediata liberación al tránsito, y tiene un alto valor agregado desde el punto de vista estético. Además, su velocidad constructiva puede acelerase sobremanera cuando se usan cordones de confinamiento premoldeados de hormigón y se transforma en un sistema rapidísimo cuando los adoquines se colocan en planchas de forma mecánica.