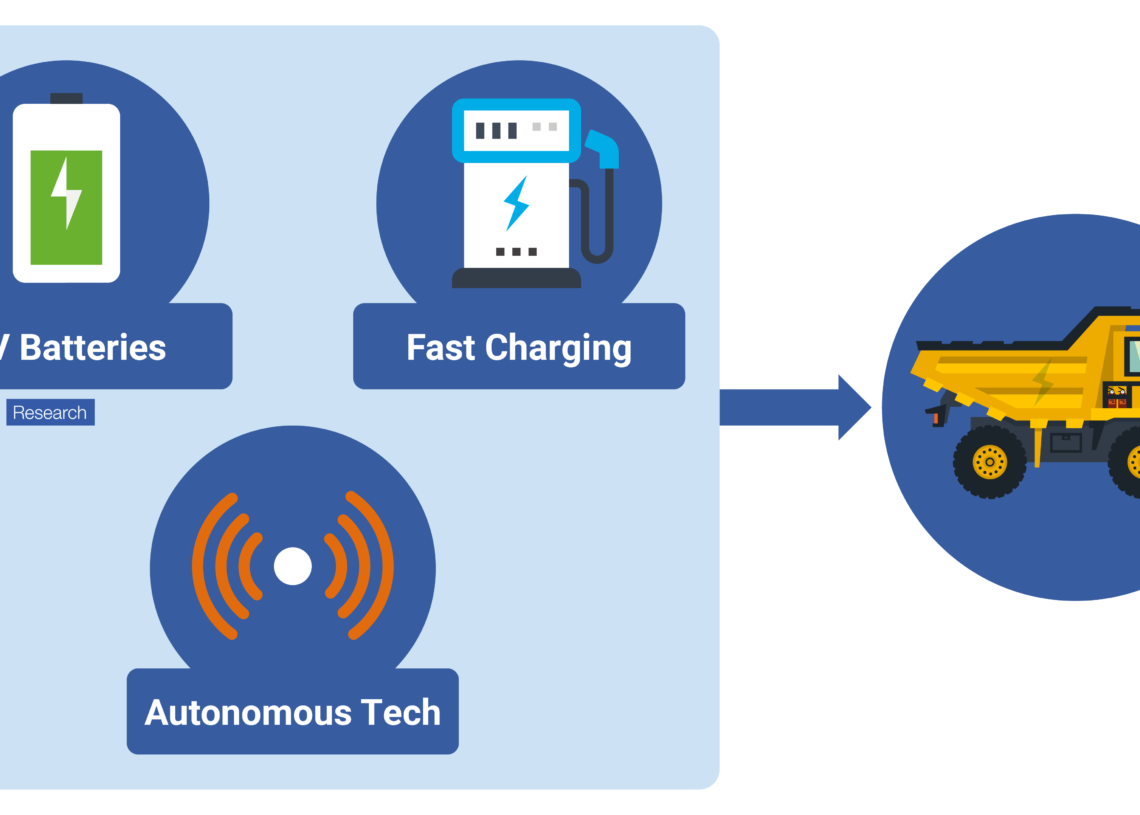

Las tecnologías que ahora se están generalizando en la industria del automóvil también se están abriendo camino en el sector todoterreno, especialmente en los vehículos para minería. En particular, el informe de investigación de mercado de IDTechEx, «Vehículos eléctricos en la minería 2024-2044: tecnologías, actores y pronósticos», destaca el papel de las grandes baterías de los vehículos eléctricos y los innovadores métodos de carga rápida en el impulso de la adopción de vehículos mineros eléctricos, así como el aumento de los vehículos mineros autónomos. IDTechEx, empresa encargada de proporcionar investigaciones independientes y confiables sobre tecnologías emergentes, prevé que el sector de los vehículos eléctricos para minería estará valorado en casi 23.000 millones de dólares en 2044.

En general se considera que la electrificación es el futuro de los vehículos mineros, ya que puede lograr una reducción significativa de las emisiones de la industria minera, además de ser más barata, segura y productiva para las minas. Sin embargo, antes de que estas ventajas puedan materializarse, las tecnologías que rodean a los vehículos eléctricos deben desarrollarse a fondo hasta un punto en el que la adopción de uno sea lo menos traumática posible. El desarrollo de la tecnología de baterías y carga será crucial en la transición eléctrica de la industria.

BATERÍAS PARA VEHÍCULOS MINEROS

Es probable que las pilas de combustible de hidrógeno formen parte de la solución de descarbonización de los vehículos mineros, pero IDTechEx espera que la batería eléctrica sea la forma predominante de avanzar. La tecnología de la batería de un vehículo minero eléctrico será fundamental para determinar su rendimiento, incluida su resistencia, vida útil y productividad, entre otras cosas.

Los vehículos mineros tienen tamaños muy diversos, por lo que las baterías también pueden variar mucho: desde 100 kWh para vehículos ligeros hasta 2 MWh para grandes camiones de transporte eléctricos. El tamaño único de estas baterías hace que solo ahora estén suficientemente desarrolladas y tengan un precio competitivo. Los proveedores de baterías llave en mano -como CATL, ABB y Northvolt- han desarrollado productos especialmente adecuados para los vehículos mineros, y su labor de desarrollo continúa.

NMC y LFP son las dos químicas de batería que se han utilizado hasta ahora en la minería. El análisis de IDTechEx muestra que la mayoría de los vehículos eléctricos para minería (algo menos del 80%) utilizan LFP, y esto se debe a las prioridades específicas de los vehículos. La LFP tiende a tener una densidad energética inferior a la de la NMC, pero esto no es un problema importante para los vehículos mineros, que ya suelen ser pesados y, además, transportan cargas adicionales de mineral.

En el sentido en que sí gana el LFP es en su ciclo de vida: IDTechEx prevé que algunos de los vehículos mineros más exigentes, como los camiones de transporte, superarán con creces el ciclo de vida útil de un solo pack NMC o LFP y necesitarán varias sustituciones de la batería. Minimizar la frecuencia de las sustituciones utilizando un pack de baterías de mayor duración es una forma eficaz de hacer que los vehículos eléctricos sean más económicos. La seguridad es un factor crucial en la minería, especialmente en lo que respecta a la prevención contra incendios de las baterías en túneles subterráneos. En esta línea, las LFP suelen considerarse más seguras en este aspecto, lo que limita el riesgo para los trabajadores de la mina.

Más allá de NMC y LFP, IDTechEx espera que otras tecnologías de baterías, como LTO y Na-ion, sigan desarrollándose y acaben siendo viables para los vehículos mineros. El uso de estas tecnologías dependerá de lo bien que puedan satisfacer las necesidades particulares de los vehículos.

CARGA RÁPIDA

El problema de la carga de los vehículos es uno de los principales obstáculos para la adopción de vehículos eléctricos en la minería. Mientras que las minas están acostumbradas a repostar rápidamente los vehículos en 10 o 20 minutos, la carga suele requerir varias horas de inactividad y obstaculiza la productividad del vehículo. Para combatir este problema, los fabricantes de equipos originales están trabajando en una serie de soluciones innovadoras para acercar los tiempos de inactividad a un nivel con el que las minas estén más familiarizadas.

En muchas de estas soluciones se utilizan métodos de carga convencionales basados en cables, y la mayoría de los VE mineros utilizan la carga rápida de CC. Los fabricantes de equipos originales buscan ahora métodos como la carga múltiple y los sistemas de carga por megavatios para reducir los tiempos a entre 20 y 60 minutos (o entre 1 y 3C). Esto contribuye en cierta medida a aumentar la productividad de los vehículos, pero la carga a velocidades tan elevadas puede acelerar la degradación de las baterías y aumentar la frecuencia de sustitución de las mismas.

El intercambio de baterías es una alternativa a la carga por cable que ha despertado gran interés entre los fabricantes de equipos originales para minería, sobre todo en el caso de los vehículos subterráneos. Este sistema consiste en disponer de dos baterías intercambiables por vehículo, una de las cuales puede cargarse mientras se utiliza la otra. El cambio se realiza en estaciones específicas con una grúa o un polipasto en tan sólo 5 o 10 minutos, lo que lo hace incluso más rápido que el repostaje convencional con gasóleo. El intercambio de baterías es excelente para la productividad, pero puede ser más caro en algunos casos y requerirá un espacio y una infraestructura específicos para el intercambio.

La carga dinámica también desempeña un papel en la minería: los vehículos pueden cargarse en ciclo utilizando rieles eléctricos o líneas catenarias aéreas a lo largo de las vías principales. Este sistema puede eliminar por completo los tiempos de inactividad y maximizar la productividad, pero aún está en fase de desarrollo y es el que menos se ha utilizado.

Es probable que todos los métodos de carga mencionados desempeñen un papel en la electrificación del sector, con diferentes métodos que se utilizarán para diferentes vehículos en función de sus requisitos técnicos y demandas de ciclo de trabajo. Los fabricantes de equipos originales y los proveedores de sistemas de carga siguen trabajando en la optimización de sus tecnologías. En el informe de IDTechEx «Vehículos eléctricos en la minería 2024-2044: tecnologías, actores y pronósticos» se ofrece un análisis más detallado de cada una de ellas.

TECNOLOGÍA AUTÓNOMA

La industria minera ha sido históricamente intensiva en mano de obra y ha supuesto un gran riesgo para la seguridad de los trabajadores. Los conductores de vehículos trabajan largos turnos expuestos al calor y al ruido, lo que puede contribuir a que se produzcan accidentes laborales y causar lesiones o la pérdida de vidas humanas. Por este motivo, se presenta como un gran beneficio la automatización de los vehículos, puesto que es una forma de que los operadores minimicen el coste humano de la minería y mejoren la seguridad general.

La industria minera también se adapta especialmente bien a la automatización. La mayoría de los vehículos recorren las mismas rutas generales, con pocas intersecciones y un tráfico externo limitado. Las redes de carreteras de una mina representan un dominio de diseño operativo muy estrecho para un vehículo autónomo.

Por estas razones, los vehículos mineros autónomos entraron por primera vez en el mercado en la década de 1990 (mucho antes que los vehículos mineros eléctricos), cuando Caterpillar los introdujo como un servicio adicional para sus camiones de transporte. El uso de estos vehículos creció de forma constante hasta finales de la década de 2010, antes de experimentar un boom de adopción en los últimos 5 años, pasando de unos 500 vehículos mineros autónomos en todo el mundo a más de 1.000 en este periodo.

A esto último ha contribuido el continuo desarrollo de sensores, algoritmos de percepción y redes de comunicación. Estos vehículos utilizan una serie de sensores, como cámaras, radares y LiDAR de diferentes longitudes de onda, para funcionar en todas las condiciones de luz y meteorológicas; todos ellos deben ser resistentes para soportar los duros entornos mineros. Los algoritmos de percepción ayudan a detectar peligros en la trayectoria del vehículo y minimizan el impacto del polvo y la humedad, habituales en las minas, en el funcionamiento autónomo. Por último, el establecimiento de sólidas redes 5G in situ permite la comunicación entre vehículos y mejora aún más la seguridad.

Por PRANAV JASWANI – ANALISTA TECNOLÓGICO DE IDTechEx